IBC吨桶全智能清洗检测数字化生产线的制作方法

时间: 2025-11-01 23:43:36 | 作者: 桶清洗系统

提示:点击图片可以放大导航:X技术最新专利环保节能,再生,污水处理设备的制造及其应用技术

ibc吨桶全智能清洗检测数字化生产线.本发明涉及溶液灌装技术领域,更具体地涉及一种ibc吨桶全智能清洗检测数字化生产线。

2.过氧化氢溶液用途分医用、军用和工业用三种,是爆炸性强氧化剂,并且遇到强光分解。因此过氧化氢溶液必须由专用容器储存、运输。ibc吨桶便是过氧化氢溶液的专用储存容器之一。由于ibc吨桶是循环使用的,因此为了能够更好的保证过氧化氢溶液的质量,必须对ibc吨桶进行清理洗涤,以降低桶中杂质含量。传统方法是人工清洗,其存在工人工作强度较大、清洗效率较低、清洁不彻底、工作环境有腐蚀性等缺陷。

3.针对现存技术中存在的以上问题,本发明公开了一种ibc吨桶全智能清洗检测数字化生产线,其代替传统人工清洗ibc吨桶,允许自动地对ibc吨桶进行内外壁清洗、漂洗及洁净度检测步骤,清洗效率高。其中,还特别提出了借助特定阀结构的清洗机构,以允许以稳定且高效的方式实现各种清洗/漂洗作业,同时能有效改善清洗机构的使用寿命及噪声抑制,这对于工业环境中的生产线而言是极其有利的。此外,本发明还在借助ibc吨桶漂洗后废水检测来判断吨桶清洗洁净度的技术构思之下,设计了一套检测方案,其中借助电导率检测和ph值连续监测的有机结合,允许精确地监测出废水中的杂质含量,由此推断出吨桶内壁的洁净度。更特别地,本发明还针对废水排水管线的局限及对吨桶清洗洁净度的要求,采用了具有特殊构造的导电率检测结构和ph值检测结构,以使其能够在适应排水管线这一特定应用环境的基础上,提供与所要求的洁净度相适配的检测灵敏度和范围,使得能够准确且快速地实现废水水质的检测,从而确定对于吨桶的清洗是否合格。

4.具体而言,本发明的ibc吨桶全智能清洗检测数字化生产线可以包括外壁清洗站、内壁清洗站和内壁漂洗站;

5.所述外壁清洗站被设置用于利用高压水流对所述ibc吨桶的外壁进行冲洗;

6.所述内壁清洗站被设置用于利用高压水流对所述ibc吨桶的内壁进行冲洗,并对经冲洗的内壁进行风淋;

7.所述内壁漂洗站被设置用于利用纯水对经内壁清洗站处理的ibc吨桶的内壁进行漂洗。

10.所述清洗组件包括第一高压喷嘴和第二高压喷嘴,所述第一高压喷嘴被设置用于提供高压水流,所述第二高压喷嘴被设置用于提供高压气流;

11.所述六轴机器人被设置用于以扫描的方式带动所述第一和第二高压喷嘴对所述吨桶的外壁进行清洗。

12.进一步地,所述内壁清洗站包括升降机构、自旋转冲洗机构、定位机构和旋转机构;

15.所述旋转机构被设置用于将处于待冲洗位置上的吨桶进行180度翻转;

17.所述喷嘴升降组件被设置用于使所述第三高压喷嘴在竖直方向上运动以进入或者离开处于待冲洗位置的吨桶内部;

18.所述第三高压喷嘴为自旋转喷嘴,且被设置成在水压作用下同时发生公转和自转运动。

19.更进一步地,所述第一和/或第三高压喷嘴通过阀结构与高压水源进行流体连接;

20.所述阀结构包括进水端口、出水端口、旁路端口和阀体,其中,所述进水端口连接所述高压水源,出水端口连接所述高压喷嘴,旁路端口用于连接旁路通道,且所述阀体内设有限压组件和自动增压卸载组件;

21.所述限压组件设于所述进水端口附近,其包括安全弹簧和柱塞,且被设置成:在所述进水端口处的水压低于预设水压时,所述柱塞在安全弹簧的作用下阻塞所述进水端口与旁路端口之间的流体通道;当所述进水端口处的水压超过预设水压时,柱塞被抬起以开放所述进水端口与旁路端口之间的流体通道;

22.所述自动增压卸载组件设于所述进水端口与出水端口之间的流体通道内,且包括活塞和第一弹簧,其中,所述活塞具有用于提供所述进水端口与出水端口之间流体通道的中空内腔,且侧面上形成有多个通孔;

23.所述自动增压卸载组件被设置成:在初始位置下,借助所述第一弹簧的作用,所述活塞的通孔被对准并保持形成所述中空内腔与所述旁路端口之间的流体联通;在所述进水端口和出水端口之间的压降增大至预设值时,所述活塞朝向所述出水端口移动,以使所述通孔脱离关于旁路端口的对准位置;以及,活塞在发生水锤效应时朝向所述初始位置移动,以恢复所述通孔关于旁路端口的对准位置。

25.更进一步地,所述内壁漂洗站包括升降机构、漂洗机构、定位机构、旋转机构、检测组件和排水管线.所述定位机构被设置用于在内壁漂洗工位上将所述吨桶夹紧固定;

28.所述旋转机构被设置用于将处于待漂洗位置上的吨桶进行180度翻转;

30.所述喷嘴升降组件被设置用于使所述低压喷嘴在竖直方向上运动以进入或者离开处于待漂洗位置的吨桶内部;

31.所述低压喷嘴为自旋转喷嘴,其被设置成在水压作用下同时发生公转和自转运动,且通过所述阀结构与纯水源形成流体连接;

34.更进一步地,所述排水管线包括第一排水管、第二排水管以及连接第一和第二排水管的排水槽;

35.所述第一和第二排水管上按照预设间隔设置有多个用于检测所述废水的ph值的ph值检测单元,所述排水槽中设置有用于检测所述废水的电导率的电导率检测单元。、

36.所述电导率检测单元包括浮动平台、套筒、探测电极对、直流电流源和检测模块;所述探测电极对中的两个探测电极按照第一间距固定在所述浮动平台上,且其探测端垂直于所述浮动平台下表面向下伸出第一长度;所述浮动平台置于所述套筒内,且被设置成仅允许沿套筒的长度方向往复运动;所述套筒固定安装于所述排水槽的内壁上,所述直流电流源连接所述两个探测电极并向其提供恒定的直流电流i,所述检测模块用于检测所述两个探测电极之间的电势差;并且,

37.所述ph值传感器包括第一敏感电极、第二敏感电极和参比电极,其中:按照1:0.5的重量比制备石墨:cuo混合粉末,将其与等重量比的聚氨酯混合得到复合浆料,将所述复合浆料印刷在多层石墨烯片上,并在80℃下热处理1小时形成所述敏感电极;以及,通过将ag/agcl墨水印刷在石墨烯片上,并在80℃下固化30分钟形成所述参比电极。

38.优选地,所述探测电极的直径为0.2cm,第一间距为1cm,第一长度为1cm;所述参比电极上设有借助银墨水形成的电引线.下面结合附图对本发明的具体实施方式作进一步详细的说明。

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图来获得其他的附图。

41.图1示出了根据本发明的ibc吨桶全智能清洗检测数字化生产线示出了根据本发明的外壁清洗站的一种示例;

46.在下文中,本发明的示例性实施例将参照附图来详细描述。下面的实施例以举例的方式提供,以便充分传达本发明的精神给本发明所属领域的技术人员。因此,本发明不限于本文公开的实施例。

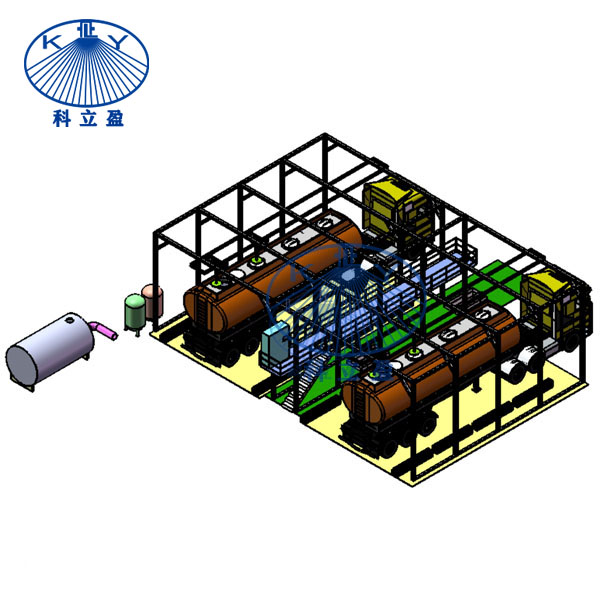

47.图1示出了根据本发明的ibc吨桶全智能清洗检测数字化生产线所示,本发明的ibc吨桶全智能清洗检测数字化生产线可以主要包括外壁清洗站1、内壁清洗站2和内壁漂洗站3。

49.待清洗的ibc吨桶可以通过输送线被依次送入至外壁清洗站1、内壁清洗站2和内壁漂洗站3。

50.外壁清洗站1、内壁清洗站2和内壁漂洗站3可以以环境封闭的方式分别对吨桶的

外壁进行清洗、对吨桶的内壁进行清洗以及对内壁进行漂洗,直至吨桶内壁的残留物低至预设水平,由此以全智能的方式自动地实现对吨桶的清洗操作。

51.图2示出了根据本发明的外壁清洗站1的一种示例,其可以包括六轴机器人11、旋转平台12和清洗组件13。

54.清洗组件13用于先利用高压水流对吨桶的外壁进行冲洗,并随后利用高压空气流对吨桶外壁进行风淋,以吹除例如残留于吨桶外壁上的水滴。

56.如图3所示,该清洗组件13可以包括第一高压喷嘴131和第二高压喷嘴132。本领域技术人员能够理解,尽管图3的示例中显示第一高压喷嘴131和第二高压喷嘴132均为三个且成直线排布,但其也可以具有其他数量以及布置方式。

57.当吨桶通过输送线转运至外壁清洗站内的外壁清洗工位时,可以控制六轴机器人11带动清洗组件13,先借助第一高压喷嘴131输出的高压水流对吨桶的上表面进行冲洗;然后(例如从左到右,自上而下)对吨桶的一个侧面进行冲洗;并在完成当前侧面的冲洗之后,借助旋转平台12使吨桶旋转90度,然后对侧面进行喷淋清洗,由此可以实现对吨桶的四个侧面的清洗。由此,实现对吨桶的全方位立体化清洗。

58.在借助第一高压喷嘴131实现对吨桶的高压水流冲洗之后,则可以借助第二高压喷嘴132输出的高压空气流,重复上述动作对吨桶的外壁进行风淋,从而减少残留于吨桶外壁上的水滴。

59.在本发明的清洗组件13中,由于通常设置有多个第一高压喷嘴131,当开启喷嘴131(或者改变工作喷嘴数量)时,会出现水压的突降,这对于冲洗作业的均匀性或者全面覆盖性是不利的;此外,在例如冲洗作业完成而关闭全部或部分喷嘴时,在供水管线中会出现较为严重的水锤效应,其可能会对供水管线中的各种部件造成损害,同时可能会产生教导的噪声。因此,在本发明的清洗组件13中还设置有一种具有特定构造的阀结构,用于实现第一高压喷嘴131与高压水源之间的流体连接,以确保在各种工作状态下为第一高压喷嘴提供稳定的高压,以及有效消除水锤效应的影响,改善清洗组件的使用寿命,降低工作噪声。

60.具体而言,本发明的阀结构包括进水端口、出水端口、旁路端口和阀体,其中,阀体内设有限压组件和自动增压卸载组件。

61.在本发明中,阀结构的进水端口连接高压水源,出水端口用于连接第一高压喷嘴以为其提供高压水流,旁路端口则用于连接旁路通道。

62.限压组件设置在近进水端口处,用于在进水端口处的水压超过预设水压时,立刻在进水端口和旁路端口之间建立流体连接,以提供分压通道,由此限制进入第一高压喷嘴131的最大水压。

63.在优选示例中,限压组件可以包括安全弹簧和柱塞,其中:在进水端口处的水压低于预设水压时,柱塞在安全弹簧的作用下阻塞进水端口与旁路端口之间的流体通道;当进水端口处的水压超过预设水压时,柱塞将在水压作用下克服安全弹簧的作用力而被抬起,从而开放进水端口与旁路端口之间的流体通道,允许在进水端口和旁路端口之间建立流体连接。

64.进一步地,限压组件还可以包括调节旋钮,用于调节安全弹簧的预紧力,由此允许对预设水压进行配置。

65.自动增压卸载组件靠近阀结构的出水端口处,用于在例如第一高压喷嘴131工作导致出水端口处的压力突降时自动增加输出水压,以稳定第一高压喷嘴131输出的高压水流;以及,用于在例如第一高压喷嘴131关闭导致在供水管线中形成回流压力波时,自动消除这种压力波的冲击作用,卸载不必要的负荷,从而保护供水管线.在优选示例中,自动增压卸载组件设于进水端口与出水端口之间的流体通道内,包括活塞和第一弹簧。

67.在本发明的自动增压卸载组件中,活塞具有中空内腔,用于提供进水端口与出水端口之间的流体通道,同时在侧面上还形成有多个通孔。

68.自动增压卸载组件被设置成:在初始位置下,借助第一弹簧的作用,活塞中的通孔被对准并保持形成活塞中空内腔与旁路端口之间的流体联通;在(例如第一高压喷嘴131开启)进水端口和出水端口之间的压降增大至预设值时,活塞在水压作用下克服第一弹簧的作用朝向出水端口移动,以使通孔脱离关于旁路端口对准位置,切断旁路流体通道,由此自动增加出水端口处的水压,从而能够保证作用于第一高压喷嘴处的水压,确保高压水流的稳定性。

69.借助这种自动增压卸载组件,当关闭第一高压喷嘴导致在供水管线中发生水锤效应,进而引起压力波时,这种由出水端口朝向进水端口传播的压力波将会推动活塞朝向初始位置移动,使得活塞上的通孔恢复关于旁路端口的对准关系,由此重新建立活塞中空内腔与旁路端口之间流体通道,借助这一旁路流体通道的形式,可以有效分流这种回波,降低流体通道中的液体压力,自动卸载这种破坏性负载。

70.进一步地,在自动增压卸载组件中,可以借助衬套实现活塞与第一弹簧之间的连接。

72.如图4所示,内壁清洗站2可以包括升降机构21、自旋转冲洗机构22、定位机构23和旋转机构24。

73.定位机构23用于当吨桶通过输送线的内壁清洗工位时,例如通过伸出气缸将吨桶夹紧固定。

74.升降机构21用于在吨桶被夹紧固定在预设位置上时,通过气缸将其升起。

75.旋转机构24则用于在吨桶被升起至预设位置时,例如借助伺服电机使吨桶发生180度翻转,使其桶口朝下,以处于待冲洗位置。

77.喷嘴升降组件用于使第三高压喷嘴在竖直方向上运动,以进入或者离开处于待冲洗位置的吨桶内部。

78.在自旋转冲洗机构22中,第三高压喷嘴采用高压自旋转喷嘴,其可以在水压作用下同时发生公转和自转运动,从而形成双自由度网状球面轨迹,由此提供三维空间上360

的旋转冲洗,无盲点全覆盖。例如,可以通过合理配置高自旋转冲洗机构22中的第三高压喷嘴,可以在对吨桶内壁进行冲洗作业时,提供上百条清洗轨迹,以确保达到可靠有效清洗。完成一个清洗周期后,各机构按原路径返回至初始位置。

79.类似地,自旋转冲洗机构22中同样设置有上述阀结构用于实现水源与第三高压喷嘴之间的流体连接。

81.如图5所示,内壁漂洗站3可以包括升降机构31、漂洗机构32、定位机构33、旋转机构34、检测组件35和排水管线用于当吨桶通过输送线内的内壁漂洗工位时,例如通过伸出气缸将吨桶夹紧固定。

83.升降机构33用于在吨桶被夹紧固定在预设位置上时,通过气缸将其升起。

84.旋转机构34则用于在吨桶被升起之后,例如借助伺服电机使吨桶发生180度翻转,使其桶口朝下,处于待漂洗位置。

86.喷嘴升降组件用于使低压喷嘴在竖直方向上运动,以进入或者离开处于待漂洗位置的吨桶内部。

87.低压喷嘴同样采用自旋转喷嘴,其可以在水压作用下同时发生公转和自传运动,从而形成双自由度网状球面轨迹,由此提供三维空间上360

88.低压喷嘴同样可以通过上述阀结构与纯水源形成流体连接,以便利用纯水水流对吨桶内壁进行漂洗作业。

89.排水管线用于收集和排放漂洗作业产生的废水,检测组件用于对排水管线中废水进行检测,以判断对吨桶内壁的漂洗是否合格。

90.根据本发明,检测组件被设置用于同时检测废水的ph值和电导率,并根据检测结果判断漂洗是否合格。

91.本发明的排水管线包括第一排水管、第二排水管以及连接第一和第二排水管的排水槽。

92.第一和第二排水管上按照预设间隔设置有多个ph值检测单元,用于检测排水中的废水的ph值,排水槽中设置有电导率检测单元,用于检测废水的电导率。通过排水槽的配置,可以减少水流对导电率检测精度的影响;同时,通过连续监测不同位置处的废水ph值,可以借助废水中ph值分布实时估算废水的线.电导率检测单元包括浮动平台、套筒、探测电极对、直流电流源和检测模块。

94.探测电极对中的两个探测电极按照第一间距固定在浮动平台上,且其探测端垂直于浮动平台下表面向下伸出第一长度。

96.套筒固定安装于排水槽的内壁上,因此,允许浮动平台随着液面升降仅沿竖直方向移动。此时,本领域技术人员能够认识到,无论排水槽中液位发生何种变化,探测电极总能保持浸入液面内的长度为第一长度,同时两个探测电极之间的间距保持不变,因此,可以保证电导率检测单元的检测灵敏度和精度保持不变。

97.在电导率检测单元中,直流电流源连接两个探测电极并向其提供恒定的直流电流i,而检测模块用于检测两个探测电极上的电势差,并据此计算排水槽中的废水的电导率。

98.了能够满足对ibc吨桶洁净度的要求,需要电导率检测单元能够具有非常高的灵敏度以允许检测出非常小的电导率,同时还需要其具有大的检测范围,以适应各种内壁冲

洗作业效果。而在本发明的电导率检测单元中,探测电极的直径、第一间距和第一长度的大小均会影响其检测灵敏度及检测范围。因此,本发明进一步提供了尤其适用于ibc吨桶检测的电导率检测单元参数配置方案。

99.在本发明所提出的优选参数配置方案中,探测电极的直径可以取值为0.2cm,第一长度取值为1cm,第一间距取值为1cm,由此可以实现0.08μs至0.7s的探测范围,其可以满足目前各种洁净度要求。

100.在本发明中,ph值检测单元可以借助一种柔性的ph值传感器来实现,由此允许方便地将这种传感器配置在排水管的各种位置上。

101.具体而言,ph值传感器包括第一敏感电极、第二敏感电极和参比电极。

102.敏感电极可以通过将石墨和cuo纳米颗粒(其粒径例如为100nm)进行机械混合形成。

103.在一种优选示例中,可以首先按照(1:0.5)的重量比制备石墨:cuo混合粉末,再将这种混合粉末与等重量比的聚氨酯(其作为粘合剂)充分混合得到复合浆料,并将这种复合浆料印刷在多层石墨烯片(其用作导电电极)的顶部,并在80℃下热处理1小时形成敏感电极。

104.进一步地,事先还可以还可以借助聚氨酯将多层石墨烯片粘附在柔性聚氯乙烯基板上。

105.参比电极可以为ag/agcl电极。在一种优选示例中,可以将ag/agcl墨水印刷在石墨烯片的顶部,并在80℃下固化30分钟。最后,利用银墨水形成电极的电引线.借助上述优选示例所描述的工艺制备形成的ph值传感器,可以具有微小的尺寸,且具有一定的柔性,因此允许方便地将其部署在排水管中,且不会对排水造成明显的阻碍。同时,借助上述工艺形成的ph值传感器,可以实现22.60

1.3mv/ph的极高灵敏度,同时允许实现4-10.5的探测范围内,且具有良好的响应时间。

107.综上可知,本发明提出了一种用于ibc吨桶的全智能清洗检测数字化生产线,其允许自动地对ibc吨桶进行内外壁清洗、漂洗及洁净度检测步骤,清洗效率高。其中,还特别提出了借助特定阀结构的清洗机构,以允许以稳定且高效的方式实现各种清洗/漂洗作业,同时可以有明显效果地改善清洗机构的常规使用的寿命及噪声抑制,这对于工业环境中的生产线而言是极其有利的。此外,本发明还在借助ibc吨桶漂洗后废水检测来判断吨桶清洗洁净度的技术构思之下,设计了一套检验测试方案,其中借助电导率检测和ph值连续监测的有机结合,允许精确地监测出废水中的杂质含量,由此推断出吨桶内壁的洁净度。更特别地,本发明还针对废水排水管线的局限及对吨桶清洗洁净度的要求,采用了具有特殊构造的导电率检验测试结构和ph值检验测试结构,以使其能够在适应排水管线这一特定应用环境的基础上,提供与所要求的洁净度相适配的检测灵敏度和范围,使得能够准确且快速地实现废水水质的检测,从而确定对于吨桶的清洗是否合格。

108.尽管前面结合附图通过具体实施例对本发明进行了说明,但是,本领域技术人员容易认识到,上述实施例仅仅是示例性的,用于说明本发明的原理,其并不会对本发明的范围造成限制,本领域技术人员可以对上述实施例进行各种组合、修改和等同替换,而不脱离本发明的精神和范围。

如您需求助技术专家,请点此查看客服电线.废水净化处理、污泥脱水 2.造纸固废高值化利用

1.环境污染控制:环境污染物的高级氧化去除及转化机制 2.环境计算化学:典型污染物的环境相关物性参数预测及构效关系研究

主要从事海洋生物医药及海洋污染物的微生物修复研究。 (1)海洋微生物中筛选免疫活性物质,用于抗氧化保健品以及抗肿瘤药物的开发。 (2)开展石油烃降解菌的基因组学、转录组以及代谢组和关键酶基因研究,分析其降解石油烃途径。利用分子生物学和生物信息学技术开展与海洋环境污染治理和修复相关的微生物分子数据

English

English